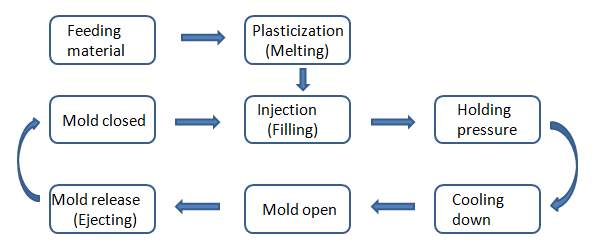

ਗੇਟਾਂ ਅਤੇ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਸਪ੍ਰੂ ਨੂੰ ਲਗਾਉਣਾ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦਾ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਹਿੱਸਾ ਹੈ।ਇਹਨਾਂ ਭਾਗਾਂ ਦੀ ਪਲੇਸਮੈਂਟ ਅੰਤਮ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਦੇ ਨਾਲ-ਨਾਲ ਪ੍ਰਕਿਰਿਆ ਦੀ ਕੁਸ਼ਲਤਾ ਨੂੰ ਪ੍ਰਭਾਵਤ ਕਰ ਸਕਦੀ ਹੈ.ਇਸ ਲੇਖ ਵਿੱਚ, ਅਸੀਂ ਗੇਟਾਂ ਅਤੇ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਸਪ੍ਰੂ ਦੀ ਪਲੇਸਮੈਂਟ ਦੇ ਨਾਲ-ਨਾਲ ਸਮੱਗਰੀ ਦੇ ਪ੍ਰਵਾਹ ਅਤੇ ਹਵਾ ਨੂੰ ਸੁਰੱਖਿਅਤ ਢੰਗ ਨਾਲ ਕਿਵੇਂ ਛੱਡਣਾ ਹੈ ਬਾਰੇ ਹੋਰ ਖੋਜ ਕਰਾਂਗੇ।

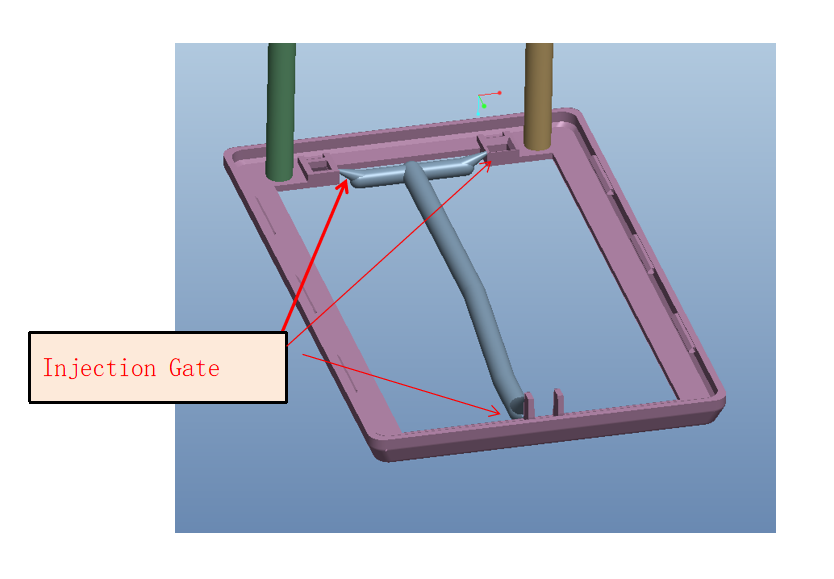

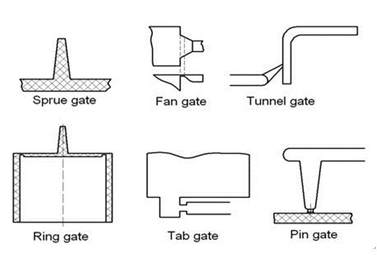

ਪਹਿਲਾਂ, ਆਓ ਸਮਝੀਏ ਕਿ ਗੇਟ ਅਤੇ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਸਪ੍ਰੂ ਕੀ ਹਨ।ਇੱਕ ਗੇਟ ਮੋਲਡ ਵਿੱਚ ਇੱਕ ਛੋਟਾ ਜਿਹਾ ਖੁੱਲਾ ਹੁੰਦਾ ਹੈ ਜਿਸ ਰਾਹੀਂ ਪਿਘਲੇ ਹੋਏ ਪਲਾਸਟਿਕ ਨੂੰ ਟੀਕਾ ਲਗਾਇਆ ਜਾਂਦਾ ਹੈ।ਗੇਟ ਦਾ ਆਕਾਰ ਅਤੇ ਪਲੇਸਮੈਂਟ ਸਮੱਗਰੀ ਦੇ ਪ੍ਰਵਾਹ ਅਤੇ ਅੰਤਮ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦਾ ਹੈ।ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਸਪ੍ਰੂ ਉਹ ਚੈਨਲ ਹੈ ਜਿਸ ਰਾਹੀਂ ਪਿਘਲਾ ਹੋਇਆ ਪਲਾਸਟਿਕ ਮੋਲਡ ਕੈਵਿਟੀ ਵਿੱਚ ਦਾਖਲ ਹੁੰਦਾ ਹੈ।

ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਗੇਟਾਂ ਅਤੇ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਸਪ੍ਰੂ ਦੀ ਪਲੇਸਮੈਂਟ ਮਹੱਤਵਪੂਰਨ ਹੈ।ਗੇਟ ਦੀ ਸਥਿਤੀ ਨੂੰ ਧਿਆਨ ਨਾਲ ਚੁਣਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਤਾਂ ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਇਆ ਜਾ ਸਕੇ ਕਿ ਪਲਾਸਟਿਕ ਉੱਲੀ ਦੇ ਸਾਰੇ ਖੋਲ ਵਿੱਚ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਵਹਿੰਦਾ ਹੈ, ਅਤੇ ਹਿੱਸਾ ਪੂਰੀ ਤਰ੍ਹਾਂ ਭਰ ਜਾਂਦਾ ਹੈ।ਜੇ ਗੇਟ ਬਹੁਤ ਛੋਟਾ ਹੈ, ਤਾਂ ਪਲਾਸਟਿਕ ਚੰਗੀ ਤਰ੍ਹਾਂ ਨਹੀਂ ਵਹਿ ਸਕਦਾ ਹੈ, ਜਿਸ ਨਾਲ ਮੋਲਡ ਕੈਵਿਟੀ ਨੂੰ ਅਧੂਰਾ ਭਰਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਨਤੀਜੇ ਵਜੋਂ ਅੰਤਮ ਉਤਪਾਦ ਵਿੱਚ ਨੁਕਸ ਪੈ ਜਾਂਦੇ ਹਨ।ਜੇਕਰ ਗੇਟ ਬਹੁਤ ਵੱਡਾ ਹੈ, ਤਾਂ ਇਹ ਅੰਤਿਮ ਉਤਪਾਦ 'ਤੇ ਦਿਖਾਈ ਦੇਣ ਵਾਲੇ ਚਿੰਨ੍ਹ ਛੱਡ ਸਕਦਾ ਹੈ, ਜਿਸ ਨੂੰ ਗੇਟ ਵੇਸਟਿਜਸ ਕਿਹਾ ਜਾਂਦਾ ਹੈ।

ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਪਦਾਰਥ ਦਾ ਪ੍ਰਵਾਹ ਇੱਕ ਹੋਰ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕ ਹੈ।ਪਿਘਲੇ ਹੋਏ ਪਲਾਸਟਿਕ ਨੂੰ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਕਿ ਉਹ ਹਿੱਸਾ ਪੂਰੀ ਤਰ੍ਹਾਂ ਨਾਲ ਭਰ ਜਾਵੇ, ਨੂੰ ਉੱਲੀ ਦੇ ਸਾਰੇ ਖੋਲ ਵਿੱਚ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਵਹਿਣਾ ਚਾਹੀਦਾ ਹੈ।ਇਸ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ, ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਸਪ੍ਰੂ ਨੂੰ ਅਜਿਹੇ ਸਥਾਨ 'ਤੇ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਜੋ ਪਲਾਸਟਿਕ ਨੂੰ ਉੱਲੀ ਦੇ ਸਾਰੇ ਖੋਲ ਵਿੱਚ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਵਹਿਣ ਦਿੰਦਾ ਹੈ।ਪਲਾਸਟਿਕ ਨੂੰ ਆਸਾਨੀ ਨਾਲ ਵਹਿਣ ਦੀ ਆਗਿਆ ਦੇਣ ਲਈ ਸਪਰੂ ਦਾ ਆਕਾਰ ਵੀ ਕਾਫ਼ੀ ਹੋਣਾ ਚਾਹੀਦਾ ਹੈ।

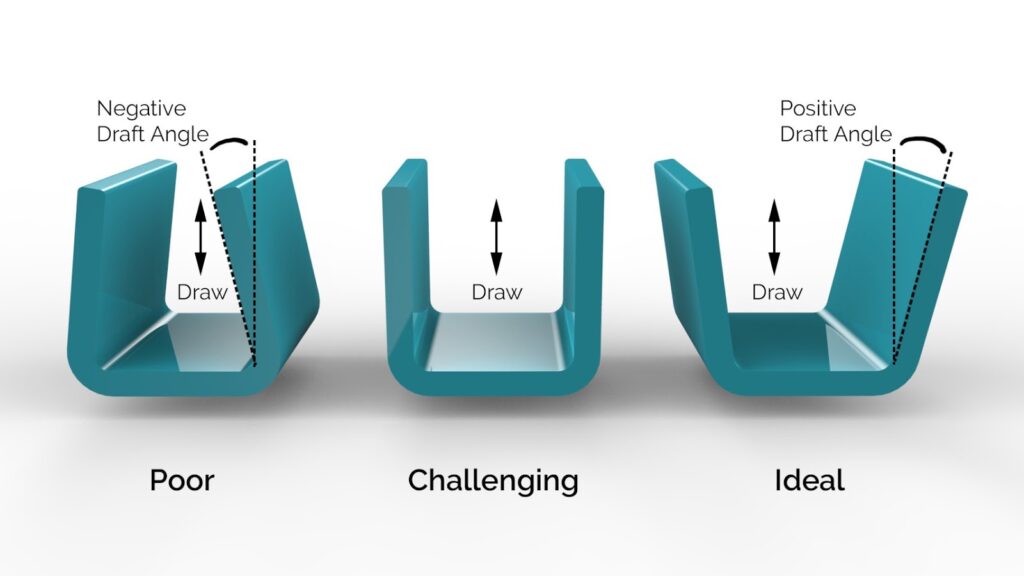

ਇਹ ਸੁਨਿਸ਼ਚਿਤ ਕਰਨ ਲਈ ਕਿ ਪਲਾਸਟਿਕ ਮੋਲਡ ਕੈਵਿਟੀ ਵਿੱਚ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਵਹਿੰਦਾ ਹੈ, ਉੱਲੀ ਦੇ ਡਿਜ਼ਾਈਨ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਇਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ।ਡਿਜ਼ਾਇਨ ਵਿੱਚ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਸ਼ਾਮਲ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ ਜਿਵੇਂ ਕਿ ਕੰਧ ਦੀ ਇਕਸਾਰ ਮੋਟਾਈ, ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦੀ ਹੈ ਕਿ ਪਲਾਸਟਿਕ ਦੇ ਸਾਰੇ ਮੋਲਡ ਕੈਵਿਟੀ ਵਿੱਚ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਵਹਿੰਦਾ ਹੈ।ਉੱਲੀ ਵਿੱਚ ਕਾਫ਼ੀ ਡਰਾਫਟ ਐਂਗਲ ਵੀ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ, ਜੋ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਵਿੱਚ ਮਦਦ ਕਰਦੇ ਹਨ ਕਿ ਹਿੱਸੇ ਨੂੰ ਆਸਾਨੀ ਨਾਲ ਉੱਲੀ ਤੋਂ ਬਾਹਰ ਕੱਢਿਆ ਜਾ ਸਕਦਾ ਹੈ।

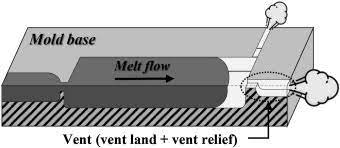

ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਏਅਰ ਰੀਲੀਜ਼ ਇੱਕ ਹੋਰ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕ ਹੈ।ਉੱਲੀ ਦੇ ਅੰਦਰ ਫਸੀ ਹੋਈ ਹਵਾ ਅੰਤਮ ਉਤਪਾਦ ਵਿੱਚ ਨੁਕਸ ਪੈਦਾ ਕਰ ਸਕਦੀ ਹੈ।ਹਵਾ ਨੂੰ ਸੁਰੱਖਿਅਤ ਢੰਗ ਨਾਲ ਛੱਡਣ ਲਈ, ਉੱਲੀ ਵਿੱਚ ਵੈਂਟਿੰਗ ਚੈਨਲ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ ਜੋ ਹਵਾ ਨੂੰ ਬਾਹਰ ਨਿਕਲਣ ਦਿੰਦੇ ਹਨ।ਵੈਂਟਿੰਗ ਚੈਨਲਾਂ ਨੂੰ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਰਣਨੀਤਕ ਤੌਰ 'ਤੇ ਰੱਖਿਆ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਅੰਤਮ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕੀਤੇ ਬਿਨਾਂ ਹਵਾ ਬਾਹਰ ਨਿਕਲ ਸਕਦੀ ਹੈ।

ਸਿੱਟੇ ਵਜੋਂ, ਗੇਟ ਲਗਾਉਣਾ ਅਤੇ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਸਪ੍ਰੂ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦਾ ਇੱਕ ਮਹੱਤਵਪੂਰਨ ਹਿੱਸਾ ਹੈ।ਗੇਟ ਦੀ ਸਥਿਤੀ ਅਤੇ ਆਕਾਰ, ਅਤੇ ਨਾਲ ਹੀ ਇੰਜੈਕਸ਼ਨ ਮੋਲਡਿੰਗ ਸਪ੍ਰੂ ਦੀ ਪਲੇਸਮੈਂਟ, ਸਮੱਗਰੀ ਦੇ ਪ੍ਰਵਾਹ ਅਤੇ ਅੰਤਮ ਉਤਪਾਦ ਦੀ ਗੁਣਵੱਤਾ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰ ਸਕਦੀ ਹੈ।ਉੱਲੀ ਦੇ ਡਿਜ਼ਾਇਨ ਨੂੰ ਇਹ ਯਕੀਨੀ ਬਣਾਉਣ ਲਈ ਅਨੁਕੂਲਿਤ ਕੀਤਾ ਜਾਣਾ ਚਾਹੀਦਾ ਹੈ ਕਿ ਪਲਾਸਟਿਕ ਉੱਲੀ ਦੇ ਖੋਲ ਵਿੱਚ ਸਮਾਨ ਰੂਪ ਵਿੱਚ ਵਹਿੰਦਾ ਹੈ, ਅਤੇ ਉੱਲੀ ਵਿੱਚ ਹਵਾ ਨੂੰ ਸੁਰੱਖਿਅਤ ਢੰਗ ਨਾਲ ਛੱਡਣ ਲਈ ਵੈਂਟਿੰਗ ਚੈਨਲ ਹੋਣੇ ਚਾਹੀਦੇ ਹਨ।ਇਹਨਾਂ ਕਾਰਕਾਂ ਵੱਲ ਧਿਆਨ ਦੇ ਕੇ, ਉੱਚ-ਗੁਣਵੱਤਾ ਵਾਲੇ ਇੰਜੈਕਸ਼ਨ-ਮੋਲਡ ਕੀਤੇ ਹਿੱਸੇ ਕੁਸ਼ਲਤਾ ਨਾਲ ਪੈਦਾ ਕਰ ਸਕਦੇ ਹਨ.

ਜੇਕਰ ਤੁਸੀਂ ਹੋਰ ਜਾਣਨਾ ਚਾਹੁੰਦੇ ਹੋ, ਤਾਂ ਕਿਰਪਾ ਕਰਕੇ ਬੇਝਿਜਕ ਸਾਡੇ ਨਾਲ ਸੰਪਰਕ ਕਰੋ, ਫਿਰ ਅਸੀਂ ਤੁਹਾਡੇ ਲਈ ਮੁਫਤ ਸਲਾਹਕਾਰ ਪ੍ਰਦਾਨ ਕਰਾਂਗੇ ਅਤੇ ਤੁਹਾਡੇ ਸੰਦਰਭ ਲਈ ਬਣਾਏ ਗਏ ਕੁਝ ਕੇਸਾਂ ਨੂੰ ਦਿਖਾਵਾਂਗੇ।

ਪੋਸਟ ਟਾਈਮ: ਜੂਨ-14-2023